发布时间:2024-11-25

发布时间:2024-11-25 一、产品概述与用途

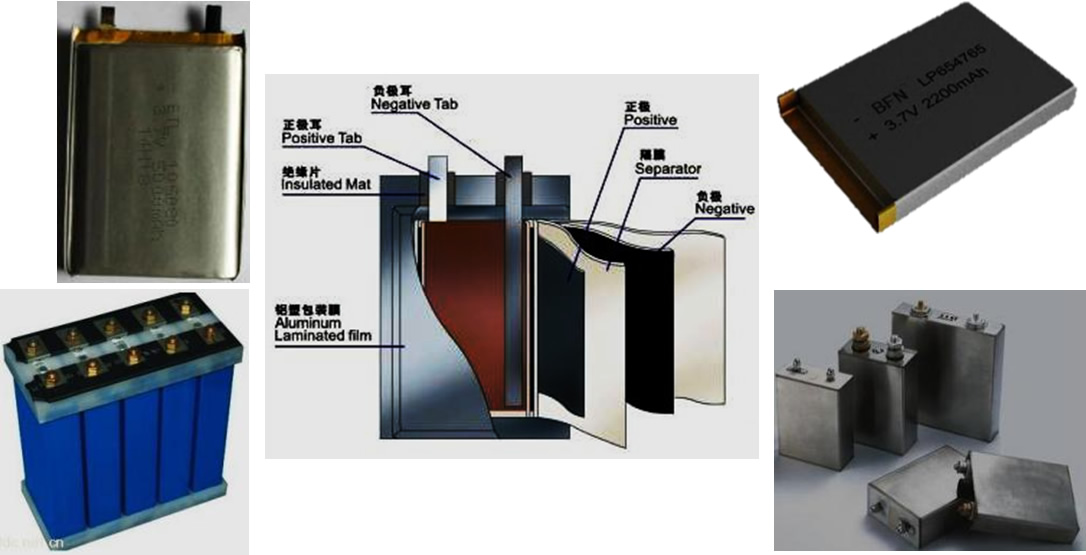

Ⅰ、锂离子电池用电解铜箔,在锂电池中充当负极活性物质的载体及充当负极电子流的收集与传输体。

Ⅱ、在2000年之前,制造印制线路板是电解铜箔的唯一用途,制作锂电池的负极采用压延铜箔。

Ⅲ、随着工艺技术和生产设备精度逐步提升,2000年后生产出高性能的电解铜箔开始代替压延铜箔,使电解铜箔在锂电池行业中得到广泛应用。

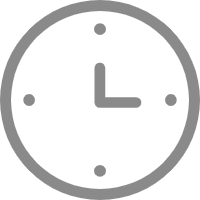

卷状铜箔

卷状铜箔:卷状铜箔是一种重要的电解材料,具有高导电性、高导热性、良好的可塑性和耐腐蚀性,被广泛引用于多个领域。

• 卷状铜箔是电路板最底层的连续金属层,通常粘在绝缘层上,通过印刷和腐蚀工艺形成电路图样。

• 在电子和通讯领域,卷状铜箔可用于电磁屏蔽和抗静电应用,提供良好的导通性和电磁屏蔽效果。

• 卷状铜箔的运输和存储需要专门的包装箱,如具备固定结构的卷装铜箔包装箱,以防止铜箔在运输过程中因晃动而损坏。

• 卷状铜箔的供应商众多,提供不同材质、宽度和厚度的产品,以满足不同领域的需求。

• 卷状铜箔的生产商也在不断提升研发能力,攻关核心技术研发,以生产出更优质、更薄的产品,如甘肃海亮新能源材料有限公司就是其中的佼佼者 。

卷状铜箔因其独特的性能和广泛的应用领域,在现代工业中扮演着重要的角色。

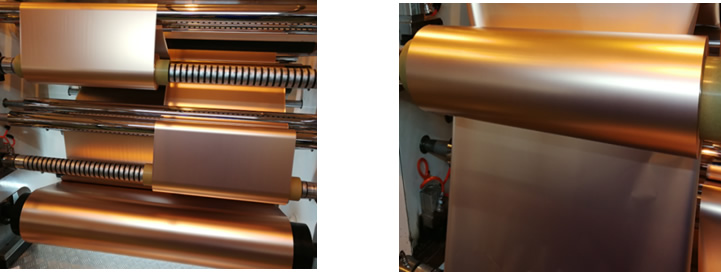

负极浆料涂

负极浆料涂:负极浆料涂是锂电池制造环节中的关键环节,直接形象电池性能和寿命。

• 负极浆料成分:一般由活性材料、导电剂、粘合剂和溶剂等组成,活性材料是离等子的存储载体,导电剂提高导电率,粘合剂固定材料,溶剂形成浆料;

• 涂布技术:主要有匀涂法、刮涂法和滚涂法等,选择取决于电池需求和生产工艺。涂布过程中,刮板辊等设备可去除基材上的异物,保证涂布质量。

• 涂布工艺目的:将正负极浆料均匀涂抹在基层上,形成具有特殊功能的膜层,预涂层涂布和浆料涂布是其主要方式。

• 负极浆料制备:包括配置羧甲基纤维素钠水溶液、与导电剂混合、加入石墨等步骤,最终得到负极浆料。

优化负极浆料成分和涂布技术,可提高电池的容量、循环寿命和安全性能,使电池更稳定可靠。

锂电池负极

锂电池负极:是电池中电位较低的一端,主要由负极活性物质、粘合剂和添加剂混合制成,并均匀涂抹在铜箔两侧。

• 材料类型:目前商业化的锂离子电池主要采用石墨作为负极材料,此外,还有锡基负极材料、含锂过渡金属氮化物负极材料、合金类负极材料和纳米级负极材料等。

• 性能特点:石墨负极具有多层结构,可以容纳锂原子,实现锂离子的充放电过程。硅基负极材料理论比容量高,是石墨负极的10倍左右,但存在膨胀效应。

• 发展趋势:为提升锂电池的能量密度,需开发更高比容量的负极材料,如硅碳负极等。同时,针对硅基负极的膨胀效应,已有公司开发了相应的功能粘接材料(PAA)进行抑制和解决。

锂电池负极是电池的重要组成部分,其材料类型和性能特点对电池的整体性能具有重要影响。

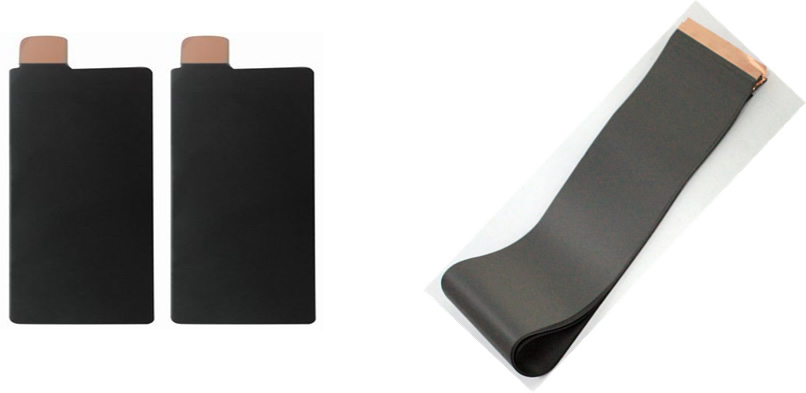

圆柱形锂电池结构

圆柱体锂电池的结构主要包括以下几个部分:外壳、盖帽、正极、负极、隔膜、电解液、PTC元件、垫圈和安全阀。

结构组成:

外壳:通常是镀镍的钢壳,作为电池的负极。

盖帽:作为电池的正极。

正极:通常使用锂钴合金材料。

负极:使用碳材料。

隔膜:用于隔离正负极,防止短路。

电解液:提供离子传输的介质。

PTC元件:用于过温保护。

垫圈:用于密封电池。

安全阀:防止电池内部压力过高。正极:通常使用锂钴合金材料。

常见型号及规格:

10440电池:直径10mm,高度44mm,容量较小,适用于迷你电子产品。

14500电池:直径14mm,高度50mm,容量适中,适用于消费电子类设备。

16340电池:直径16mm,高度34mm,适用于强光手电筒等。

18650电池:直径18mm,高度65mm,能量密度高,广泛应用于小型电器如手机、笔记本电脑等。

21700电池:直径21mm,高度70mm,能量密度更高,适用于电动车、太阳能等。

26650电池:直径26mm,高度65mm,容量大,适用于动力电池。

32650电池:直径32mm,高度65mm,持续放电能力强。

制造工艺及材料选择

圆柱型锂电池的制造过程包括将不同的电池层卷成一个圆柱形的卷筒,然后放入金属罐中3。外壳通常采用镀镍钢板,以提供良好的导电性和机械强度。

方形锂电池结构

方形锂电池主要由顶盖、壳体、正极板、负极板、隔膜、绝缘件和安全组件等组成。

顶盖和壳体: 通过激光焊接组成一个密封的整体,顶盖还包含正负极柱、防爆装置等,具有固定、密封、电流导通、泄压和熔断保护等功能。

正极板和负极板: 正极活性物质通常为锰酸锂、钴酸锂或镍钴锰酸锂,负极活性物质为石墨或近似石墨结构的碳。导电极流体分别使用电解铝箔和电解铜箔。

隔膜: 是一种经特殊成型的高分子薄膜,具有微孔结构,允许锂离子自由通过,但电子不能通过。

安全组件: 包括针刺安全装置(NSD) 和过充保护装置(OSD),用于防止电池热失控和过充时的安全风险。

此外,方形锂电池还包含有机电解液,以及根据产品尺寸进行定制化生产的特点。

二、产品分类

• 产品种类

双面光(代号:LBEC-01)

单面光(代号:LBEC-02)

双面毛(代号:LBEC-03)

双面粗化(代号:LBEC-04)

注:LB-锂电池;EC-电解铜箔;数字-产品编号

• 厚度

6μm、7μm、8μm、9μm、10μm、12μm、15μm

• 产品描述:

双光面(代号:LBEC-01):具有双面光滑的表面特征。这种铜箔适用于锂离子电池、聚合物锂离子电池及动力锂离子电池的生产,其表面质量、成分和性能均符合相关标准规定。双光面设计有助于提升铜箔的加工性和使用寿命,同时满足电池制造中对材料性能的高要求。在生产过程中,制造商会严格控制铜箔的各项指标,以确保其质量稳定可靠。

单光面(代号:LBEC-02):普通单面处理、具有超薄特性,具有较好的延展性,进行粘附时有良好的涂覆性。

双面毛(代号:LBEC-03):高级双面处理锂离子电池铜箔,具有超薄特性可双面涂覆浆料,有高承载电量的优点进行粘附时有良好的涂覆性。

双面粗化(代号:LBEC-04):经过双面粗化处理,具有特定的性能要求,如表面粗糙度、铜含量、抗拉强度、延伸率等。

三、生产流程

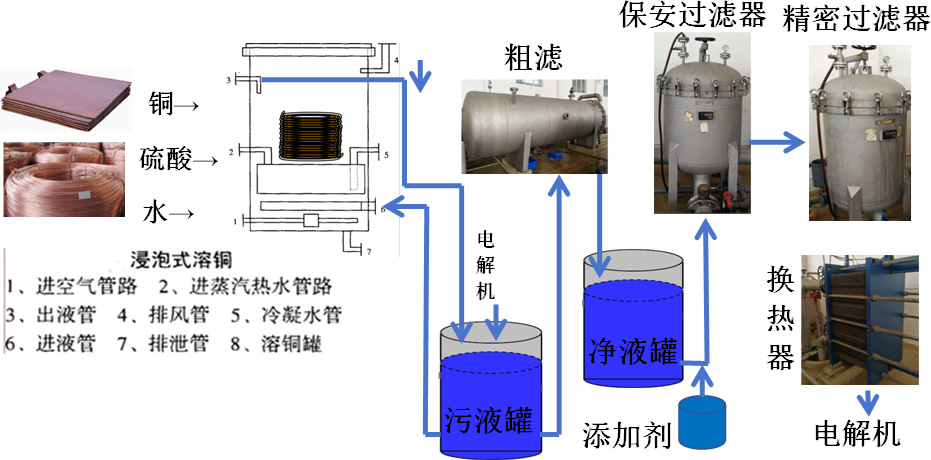

1.溶铜造液

溶铜造液流程

溶铜造液流程是电解铜箔制造过程中的关键步骤之一,主要包括原材料准备、溶铜反应和过滤三个主要环节。

1)原材料准备:主要原材料为铜线,要求铜含量高达95%以上,铜线的表面积越大越好,且铜料之间要有较小的缝隙,以增大反应面积。

2)溶铜反应:将处理好的铜线投入到放有硫酸的溶铜罐中,并加入氧气(通常通过压缩空气鼓风)进行氧化化合反应,促进铜的溶解。反应速度与槽内铜料的总表面积和风量有关。

3)过滤:溶铜结束后,对硫酸铜液体进行过滤,以去除其中的杂质和未溶解物,确保电解液的纯净度。

• 溶铜造液原理:

在溶铜罐中放置铜线、铜板等原材料,在一定温度条件下空气中的氧发生反应,生成氧化铜,再与含有硫酸的溶液接触,氧化铜与硫酸反应,生成硫酸铜溶液。

反应方程式:

2Cu+O2=2CuO

CuO+H2SO4=CuSO4+H2O

2.电解生箔+防氧化处理

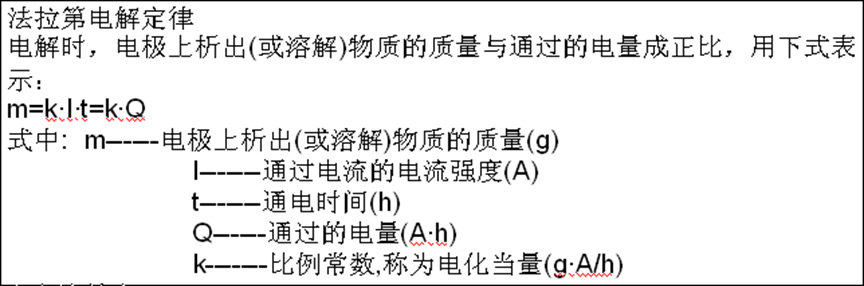

• 电解生箔:

在专用电解机中,通过电解生成成箔的加工。电解机包括钛阴极辊筒、半圆形电解槽及DSA阳极等主要部件组成。在直流电的作用下,电解机内的硫酸铜电解液中的二价铜离子移向阴极辊筒界面处,得到2e后还原成铜原子,并沉积在不断转动的光滑的阴极辊筒的表面,通过添加适当的添加剂控制铜箔表面微观结构,在连续剥离收卷的条件下形成卷状铜箔。

• 电解铜箔反应方程式

阴极主反应:Cu2++2e→Cu↓

阴极副反应:Cu2++e→Cu+

阳极:2OH--2e→2H++O2↑

整个过程除了铜沉积反应外,还是一个造酸过程,因为氧气跑掉了,H+、SO42-结合生成H2SO4。

溶铜造液流程是电解铜箔制造过程中的关键步骤之一,主要包括原材料准备、溶铜反应和过滤三个主要环节。

1)原材料准备:主要原材料为铜线,要求铜含量高达95%以上,铜线的表面积越大越好,且铜料之间要有较小的缝隙,以增大反应面积。

2)溶铜反应:将处理好的铜线投入到放有硫酸的溶铜罐中,并加入氧气(通常通过压缩空气鼓风)进行氧化化合反应,促进铜的溶解。反应速度与槽内铜料的总表面积和风量有关。

3)过滤:溶铜结束后,对硫酸铜液体进行过滤,以去除其中的杂质和未溶解物,确保电解液的纯净度。

• 溶铜造液原理:

在溶铜罐中放置铜线、铜板等原材料,在一定温度条件下空气中的氧发生反应,生成氧化铜,再与含有硫酸的溶液接触,氧化铜与硫酸反应,生成硫酸铜溶液。

反应方程式:

2Cu+O2=2CuO

CuO+H2SO4=CuSO4+H2O

2.电解生箔+防氧化处理

• 电解生箔:

在专用电解机中,通过电解生成成箔的加工。电解机包括钛阴极辊筒、半圆形电解槽及DSA阳极等主要部件组成。在直流电的作用下,电解机内的硫酸铜电解液中的二价铜离子移向阴极辊筒界面处,得到2e后还原成铜原子,并沉积在不断转动的光滑的阴极辊筒的表面,通过添加适当的添加剂控制铜箔表面微观结构,在连续剥离收卷的条件下形成卷状铜箔。

• 电解铜箔反应方程式

阴极主反应:Cu2++2e→Cu↓

阴极副反应:Cu2++e→Cu+

阳极:2OH--2e→2H++O2↑

整个过程除了铜沉积反应外,还是一个造酸过程,因为氧气跑掉了,H+、SO42-结合生成H2SO4。

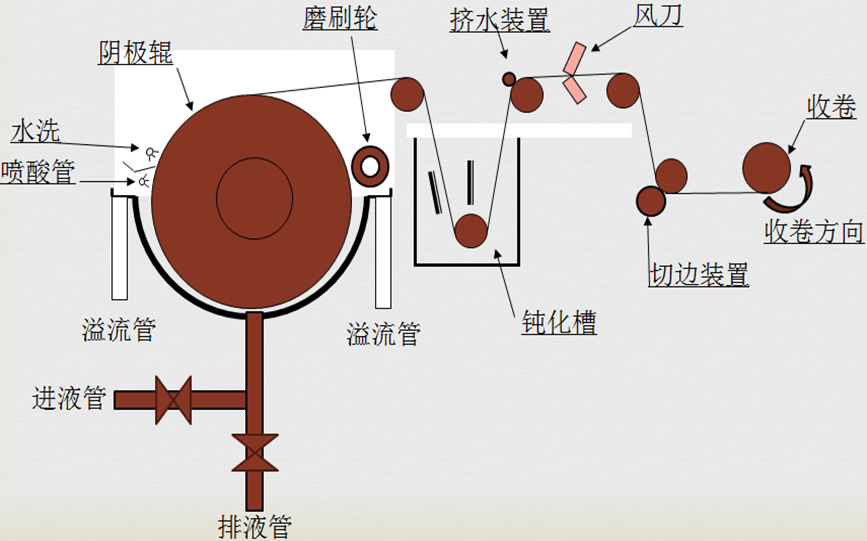

防氧化处理

从阴极辊剥离出来的铜箔经过水洗吹干后,进入含有H2CrO4的酸性防氧化液中,在直流电的作用下,铜箔表面形成了一层极薄而又致密的Cr3+盐防氧化膜。

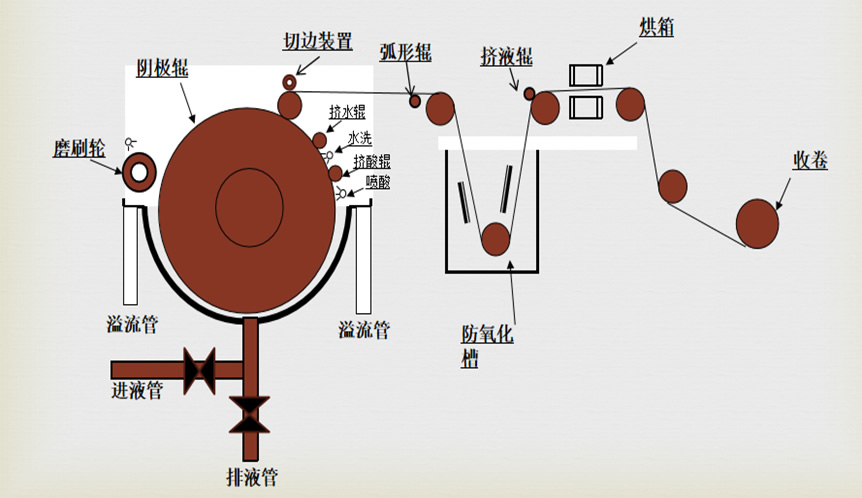

新电解机结构图:

电解机实物图:

新电解机实物图:

电解机实物图:

新电解机实物图:

3.分切包装:

四、产品技术要求

行业执行标准:

• 《锂离子电池用电解铜箔》DB44/T 837-2010

• 《锂离子电池用电解铜箔》SJ/T 11483-2014

1. 单位面积质量:

• 控制标准

• 对客户的影响

1)导致不同卷之间活性物质涂布量不一致,影响电池的一致性。

2)偏重,相同重量下,卷长减少,增加客户生产成本。

3)造成电池极片尺寸(厚度)不符。

2.抗拉强度:≥294Mpa

偏低——生产及客户使用容易起皱,极片易断裂,涂布对辊后容易造成极片尺寸变化大。

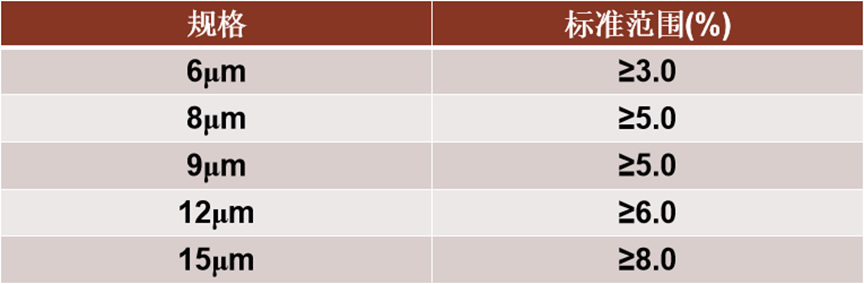

3.延伸率:

偏低——生产及客户使用容易断裂。

4. 表面粗糙度:

光面Ra值:≤0.30μm在测量长度内,沿测量方向的轮廓线上的点与基准线之间距离绝对值的算术平均值。

毛面Rz值:≤3.0μm

在测量长度内,5个最大轮廓峰高的平均值和5个最大轮廓谷深的平均值之和。

对客户影响:两个数值偏高,都会使铜箔机械厚度偏高。

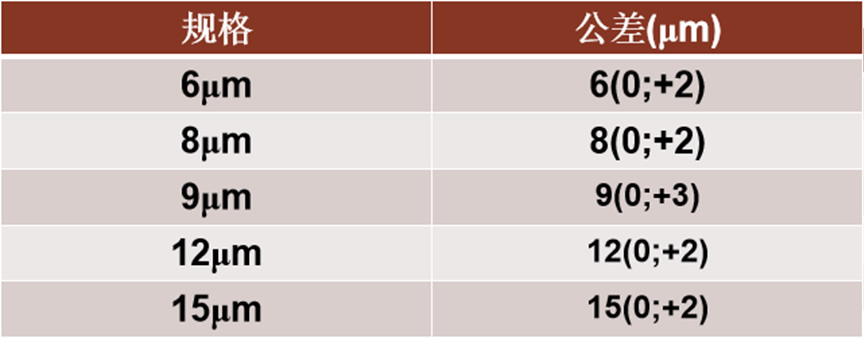

5.机械厚度:

对客户影响:造成极片厚度偏高,影响电池装配。

6. 抗氧化性:

行标要求:140±2℃烘烤15min,无氧化变色。

一般企业要求:150±2℃烘烤10min,无氧化变色。

对客户影响:抗氧化性不合格,铜箔在涂布负极材料时发生氧化,增加电池内阻。

7. 外观质量:

• 表面平整,颜色均匀,应有氧化变色、斑点、褶皱、压痕、手印;在样本上任一300 ×300mm区域,非永久性的压痕、连续或周期性凹凸不等等缺陷数量不超过1处。

• 切边整齐、无缺口、撕裂、卷偏、折叠及波浪边;允许有不影响负极材料涂覆的电镀条纹。

• 除非另有规定,划痕的深度应小于标称厚度的5%,样本上任一300 ×300mm区域,划痕数量≤1条。

• 表面整洁,不应有灰尘、油脂、盐类、铜粉、污迹等影响加工使用的异物。

8.常见外观质量问题:

1)压坑

• 定义:箔面被固体颗粒(粉尘、铜粉等)挤压后形成的箔面凸起或凹陷,如下图所示:

2) 凸线

• 定义:铜箔表面有直线状凸起,宽度约为1~3mm左右,如下图所示:

3)褶皱

• 定义:铜箔表面有一条或多条凸起的斜线状条纹(即与铜箔长度方向形成大于或小于90°的夹角),宽度约2~5mm左右,如下图所示:

4)白点(白印)

• 定义:铜箔表面不规则性的白色点(印),尺寸大小不一,如下图所示:

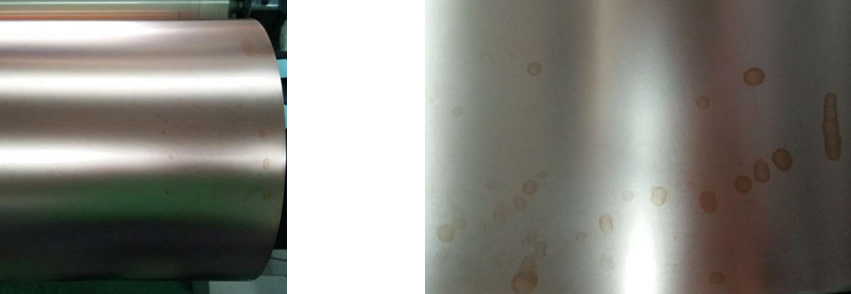

5)黄点(黄印)

• 定义:铜箔表面不规则性或规则性的黄色点(印),如下图所示:

6)鱼鳞纹

• 定义:在铜箔卷表面沿铜箔长度方向呈鱼鳞状皱纹,如下图所示:

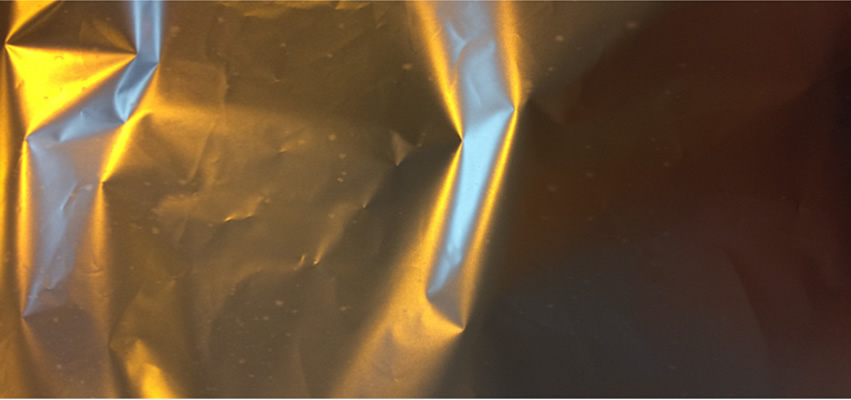

7)横向皱

• 定义:在铜箔表面形成横向(与铜箔长度方向垂直)波浪形软褶,如下图所示:

8)水波纹

• 定义:在铜箔表面形成波浪形条纹,并与铜箔长度方向一致,如下图所示: